瀚海光电丨坚持安全第一、预防为主 | 怎样避免石化装置工艺介质的泄漏隐患

“坚持安全第一、预防为主,建立大安全大应急框架,完善公共安全体系,推动公共安全治理模式向事前预防转型。”习近平总书记在党的二十大报告中针对提高公共安全治理水平作出重要部署,标注出新时代安全生产工作的前行坐标、努力方向。

面向国家重大公共安全战略需求,石化企业需积极探索事前预防智能化解决方案。这就需要深入分析石化装置工艺介质的泄漏风险。

石化装置的工艺介质包括从氢气、甲烷到燃料油的各种烃类、醇醚酮醛等有机化工品,烷基铝、过氧化物等,绝大部分属易燃易爆介质,并具有不同程度的毒性、窒息性。

操作设备包括有明火的高温设备如裂解炉、加热炉,释放热量的加氢反应器、聚合反应器、氧化反应器,以及大型压缩机组,制冷压缩机组;另外还有高低温分馏塔、换热器、冷箱和较大型低温储罐、大量机泵,还有大量管道、管件、阀门等。

易泄漏的部位主要有:

1、压缩机、搅拌机和液体泵的密封处,由于长期转动磨损,易发生泄漏。如2010年3月18日广州某公司炼油四部常减压蒸馏的蜡油泵密封处泄漏着火,造成设备设施受损、多套装置停车。

2、设备、管道、管件、阀门的法兰连接处由于垫片失效或应力作用或物料腐蚀穿孔造成泄漏。特别经常拆卸的法兰和经常操作的阀门组处易发生泄漏。如多年前东北某石化总厂脱甲烷塔底出料线阀门因温度很低垫片失效而发生泄漏,引起火灾。

3、液体采样口和气体采样口处。

4、含有可燃液体的排水排液口和放空口。

5、由于大部分可燃介质包括碳三及更重的烃类组分比空气重,在通风不流畅部位,如地槽地沟、工艺阀井等,很容易积聚可燃气体,地下设备坑、有密封盖板的污水沟槽、地下电缆沟等,都是经常性的或在生产不正常情况下容易积聚可燃气体的场所。

工艺介质的泄漏是造成火灾爆炸和中毒事故的主要原因:

可燃气体、油气、粉尘与空气形成的混合物,当其浓度达到爆炸极限时,一旦被引燃,就会发生火灾爆炸,火灾的辐射热和爆炸产生的冲击波能对人、设备和建筑物造成杀伤和破坏。尤其大量可燃气体或油气泄漏形成的蒸汽云爆炸,往往是毁灭性的。

如2001年抚顺石化公司的乙烯空分装置的爆炸、吉林宝源氨泄漏爆炸死亡100多人的事故,损失都是十分惨重的。

那么面对工艺装置危险物料的泄漏,我们如何事前预防呢?

在上述工艺介质易泄漏部位一定要设置可燃气体检测报警器。(参见GB/T50493-2019之4.1.3)当工艺介质中含有硫化氢、氨气、一氧化碳等高毒有毒气体时,一旦泄漏高毒气体会随风扩散,特别比空气轻的危险物料扩散的更远。会造成人员伤害和环境污染,危害性更大。因此这些易泄漏的部位应设有毒气体检测报警器。特别注意的是氨,在老规范GB5044-85中被划分为轻度危害类,但在“高毒物品目录”(卫法监发【2003】142号)中已被划为高毒物质。因此在氨介质易泄漏部位一定要设有毒气体检测报警器。此外对有可能发生易燃易爆和有毒气体泄漏的石化装置还应配备一定数量的便携式可燃气体和有毒气体探测器。

检测比空气轻的可燃气体或有毒气体时检测器宜设在释放源上方2.0米内。检测比空气重的可燃气体或有毒气体时检测器宜设在距地坪或楼板以上0.3-0.6米处。

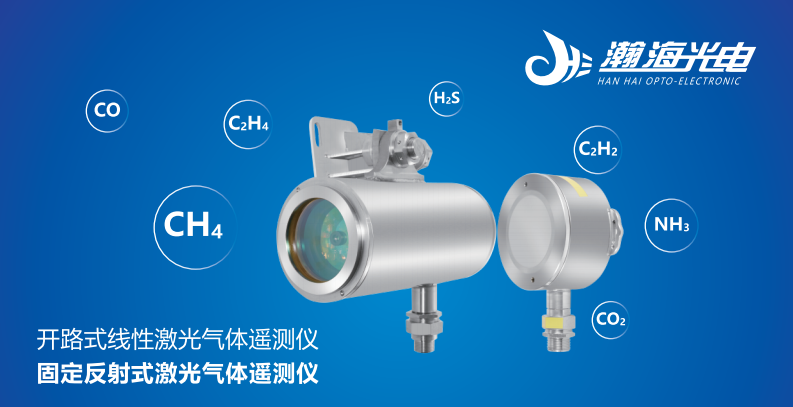

依据标准要求及石化工艺装置特性,可采用固定反射式激光气体遥测仪,利用其监测距离可达1公里的优势对工艺装置区进行实时监测。

More

组网监测

监测范围可达1公里,多台设备组网可以实现对分布浓度、移动速度、移动方向的实时监测。

预防性监测

主动监测泄漏风险点,响应时间仅1秒,可精准检测ppm级微量泄漏。真正实现气体泄漏预防性监测。

抗干扰强

与传统探测器易受环境及交叉气体等因素干扰相比,抗干扰能力强。指纹性检测,真正做到零误报。

检测多种气体

可检测气体种类基本覆盖石化行业所需所有气体,可实现与石化GDS系统兼容。