全球首台12000米特深井自动化钻机诞生记

茫茫荒漠风沙大,铮铮铁骨宝石花!截至6月19日,位于塔克拉玛干沙漠沙雅县境内的中国最深井“深地塔科1井”已钻进3700.19米,表征良好。据了解,该井设计深度11100米。

由120001钻井队承钻这口井使用的就是宝石机械自主研制的全球首台12000米特深井自动化钻机,这台钻机在电动化、自动化和国产化方面有突破性进展,关键设备参数强化,超大容量管柱设备自动化,设备驱动电动化全面应用,核心部件全面国产化。今天,就让我们了解这台钻机是怎么样诞生的!

创新攻关 与时间赛跑

为积极践行国家深地计划,不断强化自主装备研发制造,宝石机械坚定扛起打造油气钻采装备国之重器的责任使命,充分借鉴深井超深井钻机和管柱自动化钻机研制的经验,融合国家科技攻坚任务创新成果“一键式”人机交互7000米自动化钻机技术,结合超深层复杂环境作业工况,着手研制12000米特深井自动化钻机,进军深地由此从梦想变为现实。

宝石机械把钻机项目作为公司A级项目,从技术协议签订起就成立多个专项工作组开展各路工作。公司第一时间组成“技术专家+业务骨干”的方案对接小组,和用户进行多方沟通协商,通过线上、线下数轮对接研讨,最终于2022年年底签订技术协议,敲定钻机集成设计方案。今年2月完成图纸设计。

项目启动前,宝石机械成立了以技术专家、一级工程师和业务骨干为主要成员的设计研发项目组,对设计研发进度统筹安排,时间节点倒排;对关键设计节点严格把控,对核心技术问题加强技术评审,并广泛听取用户意见;在前期类似项目基础上对单元部件设计方案进行了再优化。整机设计在追求标准化、人性化、先进性理念的同时,又注重可靠性、经济型,力争为用户提供性价比优良的钻探利器。

风光无限,常在险峰;探索不止,须攀高峰。为了保证设计进度,今年元旦春节期间,近百名设计人员主动放弃休息,加快图纸设计,人均加班在6天以上,硬是在一个月内将主要部件图纸设计完成,为后工序赢得了宝贵时间。

钻机创新研发万米级钻机管柱自动化装备,具备超高钻台管柱输送和万米大容量钻具的存储和排放功能,以触控式操作实现设备的一体化管控,能够完成管柱全流程自动化处理作业,大幅提高钻机的自动化程度。

这台钻机技术性能大幅提升,作业能力更加强劲,在自动化、电动化和国产化方面取得新的突破。虽然有可借鉴的经验,但是科技创新从来没有坦途。

结合钻机设备,研发团队分成钻机主体、井架底座、自动化设备、智能控制多个攻关小组,多达几十次上百次的设计改版已成为家常便饭。功夫不负有心人,经过反复优化,钻机的全新设计成为了最完美的力作。

钻机设计综合考虑国内运输条件,形成的万米钻机关键装备,满足国内山地、沙漠、戈壁、平原等全区域的运输需求。管柱自动化设备处理能力持续加强,自动化排管能力满足11寸钻铤的使用,较已研制的管柱自动化设备处理能力提升14.5%;上四下四拉升式动力猫道,使管柱输送能力大幅提高。

钻机攻克了超高钻台大载荷提升系统关键技术,15米超高钻台刷新国内纪录,可满足超高压井控设备安装需求;配套6000马力绞车,可连续提升最大钩载900吨。3000马力高压大排量五缸钻井泵,排量和压力波动小。动力猫道、钻台机械手及二层台排管装置等自动化设备全面采用电驱动,控制更精准,运行更环保,低温适应性强;电动辅助绞车、电驱钻井液闸阀组,可实现司钻远程操控,操作更安全。钻机关键部件全面实现国产化替代,有效解决了核心部件“卡脖子”问题。

协同作战 向目标冲刺

“一定要按期产出12000米自动化钻机,这是政治任务。”宝石机械主要领导铿锵有力的话语展示了宝石人迎难而上的决心和毅力。

冲锋号已经吹响,面对从未有过的挑战,宝石人毅然决然向目标冲刺。经过前期几个月的充分准备,今年春节期间,12000米特深井自动化钻机正式进入厂内生产制造阶段。

为确保该项目刚性履约,宝石机械全面实施项目制管理,通过倒排进度、靠前生产、全员发力,与用户单位及协作方、配套厂商密切配合联动,确保项目高质量、高效率运行。

公司坚持一体化协同作战,由钻机落成单位钻机分公司分别与钢结构分公司、泵业分公司等各主导单位签订重要部件及配套产品的内部供需合同,明晰权责利,有效将万米钻机生产制造工作具体化、有形化。

生产运行处作为项目统筹部门,积极推行“半小时响应+限时完成”工作机制,打破常规组织生产模式,每天带队巡查钻机生产进度,及时解决发现的问题,同时系统做好生产组织策划和关键环节把控,全面梳理项目工作任务,制定管理责任清单,明确节点要求和相关责任人。

承担钻机结构件制作任务的钢结构分公司提前确认了井架底座的材料和生产工艺,从库存材料中清理出了钻机所需的型钢和板材,提前预投非关键部件,并按期完成了井架、底座的结构件组装和焊接工作。3月25日,钻机第一件基座上井场。

钻机配套动力猫道为全新设计的机电液集成化产品,组装和调试难点多。承担该任务的自动化设备分公司积极总结经验,统筹安排配装,减少油漆后配焊,白天配合软件调试,晚上进行功能及可靠性试验,在保证组装进度的同时也确保产品质量和调试。

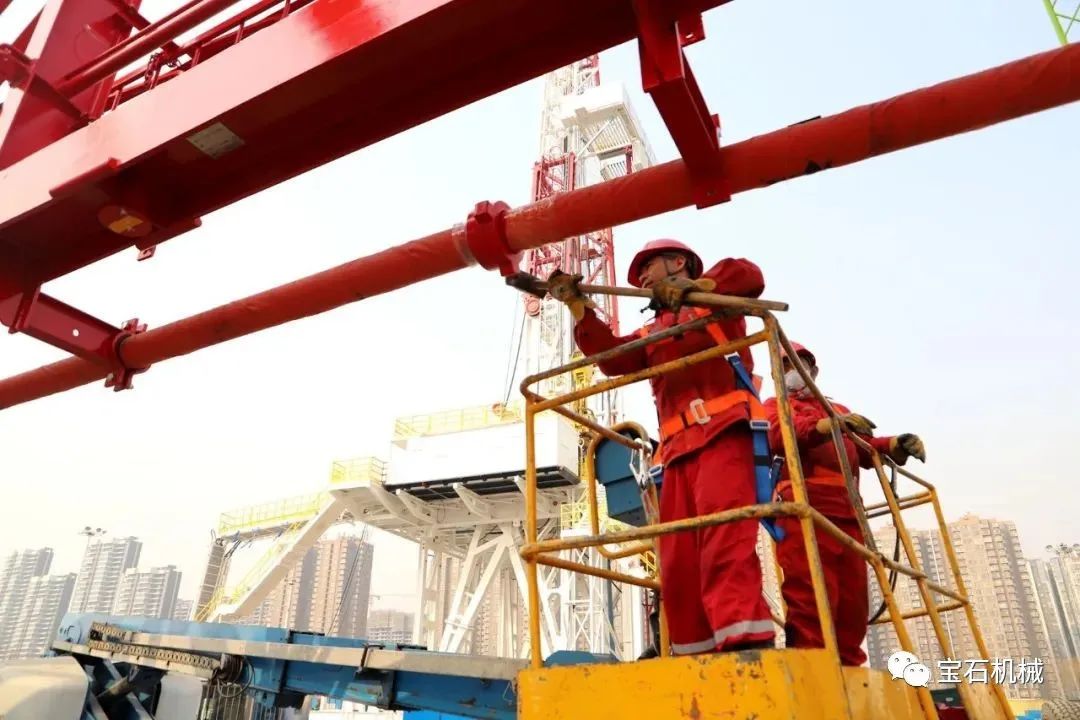

面对全新设计的万米级自动化钻机,钻机分公司在安装调试过程中组织精锐力量,24小时轮流倒班奋战在井场现场,他们想尽各种办法,提出合理建议,与工艺设计人员现场制定方案。按照用户的发运要求,分公司改变常规流程,积极协调销售公司、生产保障中心、物流公司,现场整改打包和发运钻机,五天时间完成共65车次的所有单元部件的发运。

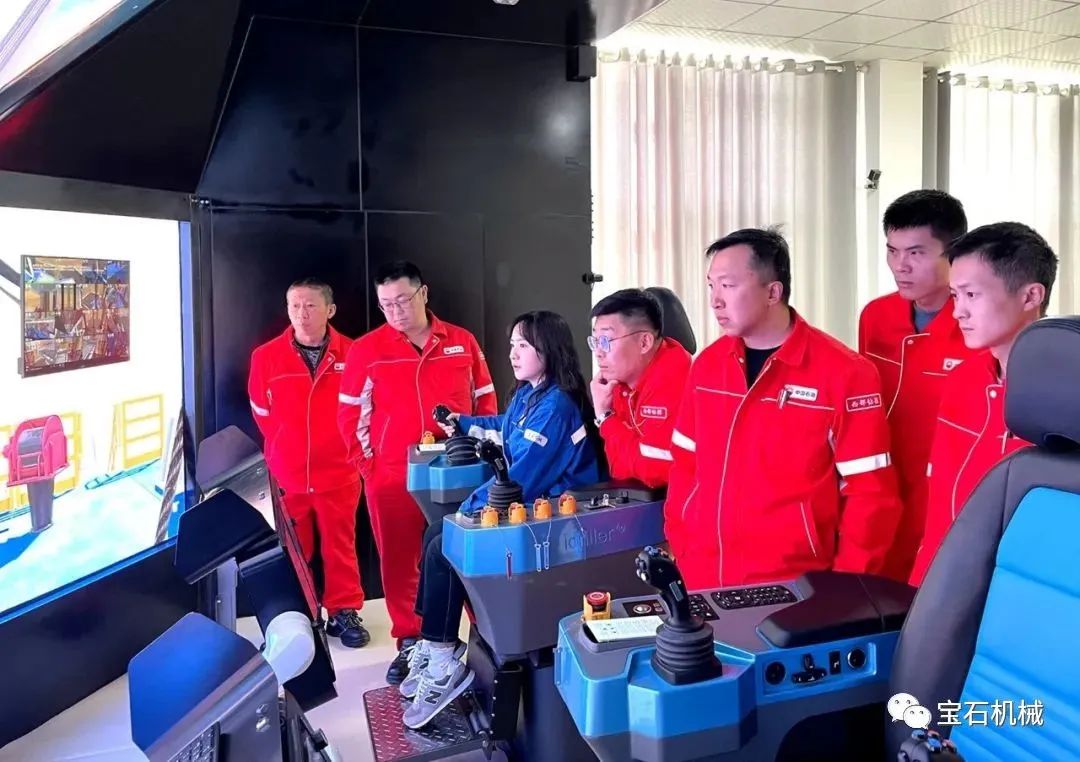

国家研究中心采取“现场专人服务+专家定期支持”的现场服务模式,对现场问题及时作出响应与答复。钻机集成调试阶段,智能控制所采用高位设备、低位设备分区并行,主司钻、副司钻联动协同的方式,加速调试进度,做到人休机不停,每天24小时工作制,保质保量完成各项调试任务。

西安宝美公司针对万米钻机首次搭载的国产化钻机电控系统,通过早期探索、攻关试验、规模应用和优化提升4个阶段的突破,25天全生产周期,完成3台房体、1台电阻箱橇,项目执行交出了满意的答卷。

4月10日,钻机巍然屹立在试验井场,26日顺利通过用户组织的出厂验收,5月9日完成出厂发运,全球首台12000米特深井自动化钻机在宝石机械研制成功。

点点星火,汇聚成炬。四个多月,一台全新的万米级自动化钻机从设计到发运,较以往常规钻机生产提速20%,——这就是遇强则强的宝石力量、宝石速度。