央视财经‖每年节约近2亿元!这台“智慧大脑”,100多个国家和地区都在用

一件件定制化的动力装备,满足各行业多种多样的应用场景。今天,《智造中国 调研一“线”》走进陕西西安的一家能量转换装备智造工厂——陕鼓,探寻我国能量转换装备的技术突破与服务智能化转型。

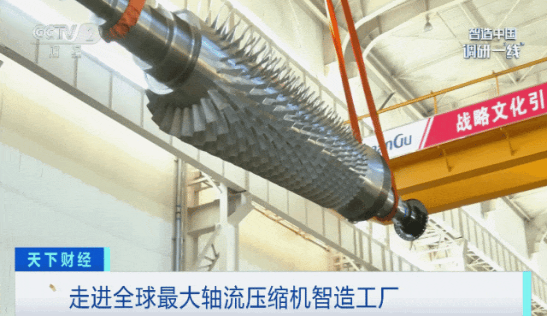

目前全球最大的轴流压缩机,转子直径达1.4米,总重量达400吨,立起来,相当于平地建起一座70平方米的两层楼房。是我国航空发动机高空模拟试验的核心动力装置,也是冶金特大型高炉、催化裂化、压缩空气、储能、远程气体输送等多领域装备的“动力心脏”。

一台轴流压缩机由机壳、承钢和转子三部分组成,转子看起来像“狼牙棒”,上面装有868个动叶,承钢上装有1074个静叶,加起来共有1942个叶片。动静结合,保证轴流压缩机的正常作业。

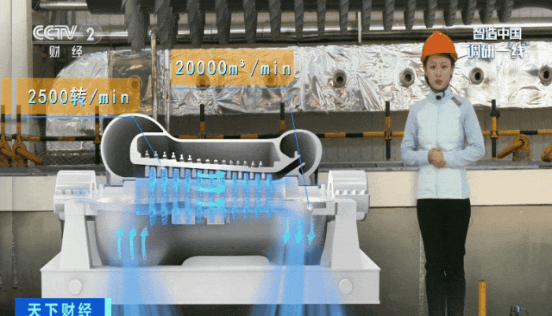

空气进入轴流压缩机后,转子能达到每分钟2500转,动叶高速旋转时会对气体做功,气体受力后高速流动进入静叶,静叶的作用是扩压,将动能转化为压力能,使得气压升高,实现最大风量每分钟20000立方米,即每分钟气量相当于一个标准足球场的大小、一座3米高厂房的体积,转化效率达到92%以上。

目前,已有2600多台(套)轴流压缩机组从这个制造工厂走出去,成为中国制造业的“单项冠军产品”。要实现每一台轴流压缩机安全、稳定、高效运行,上千个叶片是实现能量转换最核心的零部件。由叶根和叶型两部分组成的叶片,呈现一个复杂的三维曲面,叶型的轮廓度要精确到0.1毫米。叶根齿形要精确到0.01毫米,相当于一根头发丝直径的四分之一。如果叶型出现精度偏差,会导致出风量变小,耗电量增大,因此生产工艺难度很大。

工厂内每天可生产800个叶片,目前这里所有的叶型全部采用五轴联动加工中心进行生产。在全封闭的数控机床里,叶型进行360度的自转,刀片则与叶型进行反方向作业,螺旋式加工叶型,一次成型。既提高效率,也保证了质量的一致性。

目前轴流压缩机还应用在新型储能领域。利用空气压缩机组搭建的储能装备模型,工作流程是将电能储存在废弃的盐穴里,夜间用电低谷的时候,用电带动空气压缩机将电能储存起来,白天需要时释放压缩空气,产生巨大的动能,带动发电机发电。像一个巨大的“充电宝”,在解决电力供需矛盾、提升能源利用效率、降低环境污染等方面具有巨大的潜力。除了智能化生产,这里还搭建了全生命周期智能远程监测诊断平台,也被称为工厂的“智慧大脑”。远销100多个国家和地区的7000多台设备信息和运行情况,都在这里进行实时的监测和数字化管理。

平台上的数据三秒一更新,一旦出现黄色预警信息,专家团队会远程给出诊断的解决方案,维保服务团队在现场配合,提前化解风险。目前平台已为客户提供上千次的单次诊断服务,预计每年节省近2亿元的维护成本。这也是将装备制造业与现代服务业进行深度融合,体现了我国发展服务型制造业新模式,推动制造业智能化、高端化、绿色化发展的最新成果。