2021年度石油工程技术研究院十大科技进展发布!

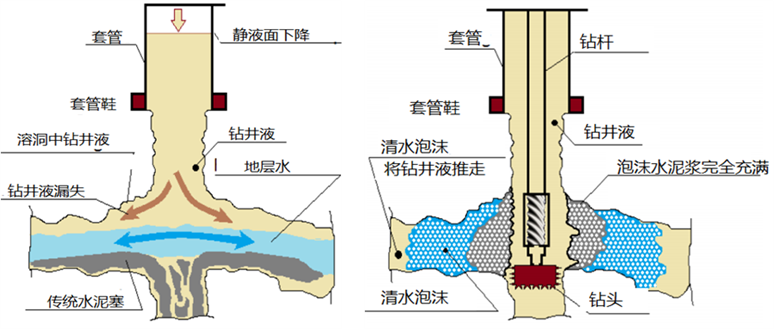

2021年,工程院在集团公司党组的正确领导下,聚焦上游勘探开发需求和院核心任务及目标,强化重大科技攻关,加强基础前瞻研究,形成了多项具有影响力的科技创新成果。经全院征集、学术委员会专家评审投票,最终遴选出石油工程技术研究院2021年度十项具有代表性的科技进展,现予以正式发布: 1、特深层钻完井技术连续刷新亚洲深井纪录,引领中国钻井关键技术跨入9000m大关 特深层油气勘探开发关键技术与装备是工程院牵头承担的中国石化重大项目,研发了耐高温气滞塞、纳米液硅胶乳防窜水泥浆等原创性技术,突破了高温高压MWD、测井仪器、测试封隔器等“卡脖子”技术,构建了7000~8000m特深层油气安全高效钻井、测录井、完井测试及酸压改造等开发配套工程技术体系,突破了8000~9000m特深层油气钻完井工程关键技术,高质量完成了50余口超8000m特深层油气井施工(约占国内85%),先后创造了4次亚洲垂深钻井纪录、8次超深水平井世界纪录。钻完井工程关键技术助力塔深5井顺利钻至9017m,再次打破亚洲垂深最深井工程纪录,支撑国内钻井迈入9000m大关,实现了由超深井到特深井的跨越。 2、深层页岩气双暂堵体积压裂技术支持4300m深层页岩气重大勘探突破 针对4000m以深页岩气领域的多口重点探井压后测试产量低的问题,工程院创新提出了深层页岩气双暂堵体积压裂技术,即“密切割多段少簇、稀土酸和等孔径射孔组合降压、超大液量(单段超3000m³)、大排量(17~18m³/min)、自主研发一体化高粘高降阻滑溜水、双暂堵和陶粒中强加砂(加砂强度3~4t/m)”等多个方面,在东页深2井全面应用,显著提高了压后效果,测试产量达到41.2×104m³/d,首次取得4300m深优质页岩重大勘探突破,揭示了中国石化川东南探区资源量超2×1012m³深层页岩气商业开发潜力,为后续深层页岩气勘探开发起到了关键性技术示范作用。 3、井震信息融合指导钻井技术突破待钻地层钻井风险超前预测技术瓶颈,现场应用成效显著 井震信息融合指导钻井技术通过广泛现场应用,理论研究成果和应用效果得到全面提升。完善了井周地震数据体随钻高效处理技术,体系构建完成;开展了待钻地层地质力学特性预测算法优化,方法臻于成熟;井震融合软件平台搭建完毕,各类算法模块挂接完成。广泛进行了现场应用,有力支撑了钻井提速提效,在顺北、南川、涪陵、元坝、龙凤山、东海等地区应用15口井,复杂时效显著降低,平均行程钻速同比提高20%以上。其中顺北碎屑岩裂缝预测符合率稳定在85%以上,漏失风险得到有效控制;国内水平段最长的页岩气井胜页9-6HF井全面应用本技术后,水平段机械钻速、钻井周期、储层钻遇率创3项东胜工区纪录。 4、高温防窜纳米功能材料及水泥浆体系技术突破高温高压固井难题 针对深层超深层、非常规油气井存在的高温(>150℃)、高压(>105MPa)、高动载等固井技术难题,建立了预防环空密封失效的水泥浆体系控制准则,指导开发了自愈合胶乳、纳米液硅、苯丙胶乳等防窜、防损伤的纳米功能材料,配套高温降失水剂、高温缓凝剂,环保分散剂,构建了防窜致密水泥浆体系、防损伤自修复水泥浆体系。防窜致密水泥浆体系水泥环具有低弹性模量、低渗透率、强胶结特性,防窜能力优于国内外同类体系,可满足9000m高压气井固井要求。防损伤自修复水泥浆体系具有低弹性模量、低渗透特性,可修复350μm裂缝,满足了4500m页岩气大型压裂密封要求。纳米功能材料实现了工业化生产,年产量达3000t。在塔河、顺北、元坝、涪陵等15个油气田应用200余口井,应用最高密度2.78g/cm³、最高温度191℃、最大井深9300m,页岩气井环空带压率降低至8.6%,推广到中石油及海外市场。成果整体居于国际先进水平,其中水泥环密封完整性评价装置、持久密封水泥浆体系达到国际领先水平。 5、抗高温抗钙无固相钻完井液技术研发成功,解决了顺北一区储层保护技术难题 针对奥陶系断控储层漏失导致的固相损害问题,钻井液所自主研发了一种储层保护新利器—抗高温抗钙无固相钻井液体系。基于超分子自组装原理研发的核心处理剂抗高温抗钙增粘剂SMVIS-1高温高钙条件下增粘性能相比国外同类产品提高23%,成本仅为其售价的20%,打破了抗高温无固相体系长期依赖昂贵进口核心处理剂的技术禁区,对高端钻井液处理剂的“国产替代”具有重要意义。抗高温抗钙无固相钻井液体系耐温165℃,抗钙15000mg/L,且具有良好的流变性、润滑性和较低的腐蚀速率。该体系在顺北5-4HCH井成功现场应用,该井施工顺利,钻进期间无固相钻井液性能稳定,确保了试验井的顺利实施和施工安全,节约钻井周期48%,机械钻速提高了28.32%。日产油量相比邻井提高13.7%~34.3%,展示了较好的储层保护效果。本项技术成功解决了顺北油气田奥陶系高温、高钙离子储层保护的世界性技术难题。 6、页岩气水平井等通径无限级滑套压裂技术突破通径和级数技术瓶颈,打破国外技术垄断 工程院自主研发的页岩气水平井等通径无级滑套压裂技术集成了超高压趾端滑套、等通径无级固井滑套等核心压裂工具,独创基于螺纹特征参数编码技术,强化大通径高承压、耐冲蚀能力,突破了常规球座滑套通径与级数受限的技术瓶颈,工具承压达105MPa,满足页岩气水平井以18m³/min排量压裂80段以上需求。攻克了高温高压滑套密封与开启技术,精准控制打开压力误差2%以内,工具在166℃,内压140MPa,围压70MPa工况下,实现可靠开启。该项技术在胜页36-3HF井、焦页197-31HF井等19口井应用,打破了国外技术垄断,创国内页岩气井下入垂深纪录(4630m),单井首段施工费用节约20万元以上,其中等通径无级固井滑套在焦页197-31HF井入井施工10段,单段施工耗时仅3.7h,较泵送桥塞射孔联作工艺时效提高35%,施工效率提升显著。 7、中国石化新一代测井软件平台(LogPlus2.0版)投产应用 自主研发了新一代中国石化测井软件平台LogPlus2.0,2021年10月正式承担胜利油田生产任务,替代了急待更换的SWAWS软件,已完成了1300余口井数据管理、320余口井的数据预处理和83口井全流程应用,发送正式纸质图件1000余份;同时,也在中原测井完成了168口井的数据预处理。LogPlus2.0是中石化自主软件产品,是一套集单井处理解释、多井地质评价和区域油藏三维构造分析和工程应用为一体的综合平台,它具有功能齐全、操作简单灵活等特点,具备丰富的处理解释模块,不但能满足专业测井生产需要,也能满足工程院等研究单位科研需要。LogPlus2.0的投产应用打破了中石化测井相关单位长期依赖外部软件支撑测井资料处理的局面。 8、泡沫固井技术创新解决浅表层恶性漏失和垮塌等重大技术瓶颈 川渝东胜页岩气区块浅表层(约200~800m)恶性漏失、沉砂、掉块卡钻频发,常规堵漏作业无法保证正常钻进,目前已有10余口井被迫弃井重钻,成为提速提效“拦路虎”。针对上述难题,2021年,我院创新开展了利用泡沫水泥浆治理浅表层恶性漏失垮塌的研究及应用,开发了密度0.7~0.9g/cm³快干泡沫水泥浆封堵体系,形成了溶洞型封堵固结工艺,为胜页33-2HF等5口井提供技术服务,一次封堵作业成功率100%,保证了后续正常钻进,复杂处理时间降低70%以上,一次性解决了复杂浅表层漏、垮、塌并存等重大技术瓶颈。复杂浅表层泡沫封堵技术提质增效显著,成为解决钻井漏、垮、塌等疑难杂症的“杀手锏”,通过石化党建平台报道,受到了中石化华东油气分公司、中石油西部钻探、渤海钻探公司等高度赞誉与推广,市场应用前景广阔。 9、国内首套随钻井壁超声成像系统研制成功 随钻井壁超声成像系统是国际上先进的随钻成像系统,属于随钻测控领域的前沿技术。工程院成功研发了首套具有自主知识产权的随钻井壁超声成像工程样机及超声波形回放与处理成像软件模块,现场试验2口井。2021年在天津JJSY-4现场实钻测试成功,连续工作24h时,进尺70m,在国内首次实现了随钻条件下井壁超声成像采集。本次试验成功标志着我院攻克了超声扫描成像、阵列式结构设计等6项关键技术,打破了国外技术垄断。超声成像扇区128个、图像分辨率8mm、井径测量精度±5mm,技术指标达到美国哈里伯顿同类仪器先进水平。随钻井壁超声成像系统在评价井眼形状、识别井壁缝洞、监测井眼工程状况和质量发挥着重要作用,为复杂油气藏的安全高效钻井提供了技术支撑。 10、多元膨胀封隔式分级注水泥器成为长裸眼防漏固井新利器 创新设计了集环空封隔和分级固井功能于一体的封隔式分级注水泥器,引入高分子聚合物实现了井下复杂环境下封隔器多元膨胀,攻克了封隔分级联作控制、大间隙裸眼环空高温高压密封等关键技术,有效解决了超深层低压长裸眼固井长期存在的固井漏失难题,使分级固井技术取得了革命性进步。该技术在西北油田和塔里木油田现场应用16口井,固井质量合格率提高39%,优良率提高25%,被誉为石油工程“四提”新利器,市场潜力巨大,应用前景广阔。该技术的成功研发填补了国内该领域的空白,为保障深层超深层易漏失井固井质量,提高作业效率提供了一种全新的解决方案。