我国首口万米深井钻到哪里了?一批“神器”曝光……

这是一个 极限在不断被挑战的时代 2023年5月30日 中国石油深地塔科1井鸣笛开钻 奏响了我国“万米深井”时代的序章 截至6月13日 该井正二开钻进至2200米 深地塔科1井 肩负着科学探索与油气发现两大任务 将推动我国成为世界上第3个 在陆上钻达地球万米深度的国家

万米科探井钻进的背后

有哪些尖端“神器”?

挑战深地极限的石油装备哪家强?

今天,我们一起走进

中国石油装备企业

探究他们如何培育“专精特新”产品?

如何挑战一个又一个极限?

向地球深部进军

全球首台1.2万米特深井自动化钻机诞生记

5月30日,中国石油深地塔科1井开钻。承钻该井的正是宝石机械公司自主研制的全球首台1.2万米特深井自动化钻机。

1.2万米特深井自动化钻机的成功研制,不仅丰富了我国自动化钻机产品系列,而且为挑战深地极限、开发超深层油气资源提供了坚实的装备保障,成为国家钻井工程领域名副其实的“国之重器”。

5月30日,万米科探井——深地塔科1井开钻 姚东/摄

专项攻关 与时间赛跑

为贯彻落实习近平总书记“向地球深部进军”的指示精神,宝石机械结合超深层复杂环境的作业工况,从去年10月开始,着手研制1.2万米特深井自动化钻机。

宝石机械把钻机项目作为公司A级项目,从技术协议签订起就成立多个专项工作组,开展各路工作。公司第一时间成立了“技术专家+业务骨干”方案对接小组,于2022年年底签订技术协议,敲定钻机集成设计方案。今年2月,完成图纸设计。

“公司创新研发了万米级钻机管柱自动化装备,以触控式操作实现设备一体化管控,能够完成管柱全流程自动化处理作业,大幅提高了钻机的自动化程度。”宝石机械国家研究中心总经理张志伟介绍道。

针对钻机设备,研发团队分成钻机主体、井架底座、自动化设备、智能控制等多个攻关小组,设计改版已成为家常便饭,每个小组的设计图纸都经历了上百次修改。钻机设计综合考虑国内运输条件,研制的万米钻机关键装备可以满足国内山地、沙漠、戈壁、平原等全区域的运输需求。

钻机攻克了超高钻台大载荷提升系统关键技术难题,15米超高钻台等一系列指标刷新国内纪录,钻机关键部件全面实现国产化。

协同作战 向目标冲刺

今年春节期间,1.2万米特深井自动化钻机正式进入厂内生产制造阶段。

生产运行处负责人每天带队巡查钻机生产进度,及时解决发现的问题。制作管理责任清单,明确节点要求和相关责任人。

承担钻机结构件制作任务的钢结构分公司提前确认井架底座材料和生产工艺,预投非关键部件,按期完成了井架、底座的结构件组装和焊接工作。3月25日,钻机第一件基座到达井场。

钻机配套动力猫道是全新设计的机电液集成化产品,组装和调试难点多。承担该任务的自动化设备分公司统筹安排配装,白天配合软件调试,晚上进行功能及可靠性试验,在保证组装进度的同时保证产品质量。

面对全新设计的万米级自动化钻机,钻机分公司在安装调试过程中,24小时轮流倒班奋战在井场。按照用户的发运要求,分公司改变常规流程,积极协调销售公司、生产保障中心、物流公司,仅用5天时间就完成了65车次的所有单元部件的发运任务。

国家研究中心采取“现场专人服务+专家定期支持”的现场服务模式,对现场问题及时响应答复。在钻机集成调试阶段,智能控制采用高位设备、低位设备分区并行,主司钻、副司钻联动协同的方式,确保调试进度,做到人休机不休。

西安宝美公司针对万米钻机首次搭载的国产化钻机电控系统,在25天全生产周期内,完成了3台房体、1台电阻箱橇的生产任务。

4月10日,钻机巍然屹立在试验井场;4月26日,顺利通过用户组织的出厂验收;5月9日,完成了出厂发运。用时4个多月,一台全新的万米级自动化钻机完成了从设计到发运,较以往常规钻机生产提速20%。

渤海装备

“渤海能克”打造万米金刚钻

“我国首口万米科探井——深地塔科1井采用了‘渤海能克’钻杆。这是我们钻杆系列产品在万米深井的第一次亮相!”6月5日,渤海装备钻井装备公司副经理姜荣凯介绍道。

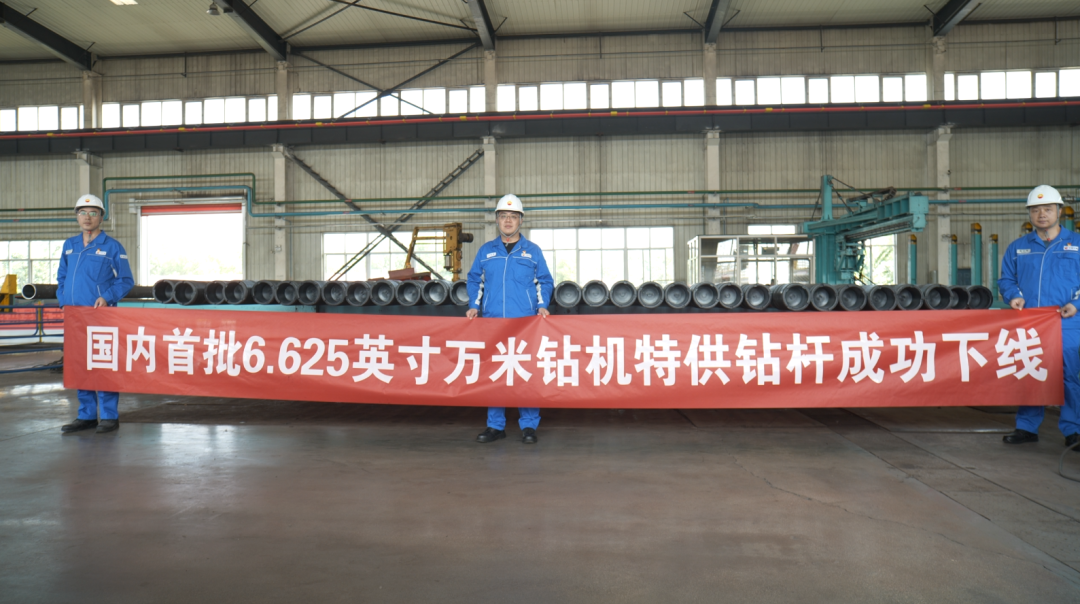

国内首批6.625英寸万米钻机特供钻杆成功下线 赵凤波/摄

5月30日,深地塔科1井开钻。西部钻探采用了渤海装备公司“渤海能克”钻杆作为钻探“排头兵”向地层深处挺进。

该井一开钻进采用的是“渤海能克”5.875英寸V150钢级钻杆。该钻杆具备高抗拉、高抗扭、高韧性的特点,与常规钻杆相比,其抗拉强度与冲击韧性分别提升了11%和85%。作为一种专为深井、超深井钻探而研制的钻井利器,近年来该型钻杆在深井、超深井钻井中屡立战功。今年3月,该型钻杆在塔里木油田果勒3C井被应用,助力果勒3C井完钻井深刷新了亚洲最深水平井纪录。

为助力集团公司超深井钻探,渤海装备持续强化钻杆研发与生产。6月5日,钻杆制造厂生产车间,正在紧张生产国内首批6.625英寸万米超深井用高性能钻杆正在紧张生产中。生产部门负责人介绍,该批钻杆已于6月7日完工下线。

北石公司

北石顶驱为万米钻机添动力

北石公司员工正在进行顶驱装配作业

5月30日,深地塔科1井鸣笛开钻。承钻该井的是我国自主研制的全球首台1.2万米特深井自动化钻机,钻机配备了北石公司最新自主研发的DQ120BSD顶驱。

为保证研发进度,北石顶驱团队20余名成员集中办公,打响了为期两个月的“特深井顶驱会战”。机械、电气、液压等项目组密切配合,推进特深井顶驱模块化研制。研发团队与各万米钻机制造单位密切沟通,倒排工期,挂图作战,累计完成液压图纸100余页、电气图纸200余页、零部件图纸300余页,完成特深井顶驱配套“大系统”控制策略分析数百条。

4月中旬,第一台DQ120BSD顶驱如期在北石车间成功下线。该顶驱在轻量化、自动化、国产化等方面都有显著提升:采用先进的PLC对系统进行全面智能控制;采用交流变频驱动技术精确控制转矩和转速;采用光纤通信或电缆通信,抗电磁干扰能力强;电气系统采用工控计算机,可随时掌握系统运行情况;优化减速箱、管子处理装置和导轨结构,显著提升了整体集成化水平和适用性;集成了扭摆减阻系统、软扭矩控制系统等,可大幅降低现场操作人员的劳动强度。

济柴动力

济柴发动机护航深地“大考”

5月30日,深地塔科1井在塔里木油田开钻。由济柴动力公司研制的石油钻探用175发动机,全力护航工程推进。

深地钻探动力济柴175发动机正在推进出厂试验 陈旭/摄

为进一步提升我国深地钻探动力装备水平,济柴动力自集团公司万米钻机项目启动以来,便以钻探利器175发动机为主要机型,全面做好产品研制与保供工作。万米深井钻探地质结构复杂,备用动力作为“托底”输出方案,与网电支持同样重要。为保证产品经得起深地“大考”,研发人员结合应用要求,对175发动机进行了有针对性的完善改进和严格的出厂试验,确保关键时刻顶得住、开得稳、无故障。

济柴动力成立项目保供专班和“万米钻机175保交付”党员先锋队,从生产组织、技术支持、质量管控、服务保障等方面多管齐下,层层把控产品品质,保证交货效率,强化与配套单位对接沟通,确保产品高效优质交付。

仅用20天时间,济柴动力就完成了首部万米钻机动力产品的安装联调,比计划时间提前了4天。目前,济柴175发动机已通过验收,设备调试、应用培训与现场服务保障工作同步展开。

卓越劳动

创造价值